利用一次性生物反應器培養細胞,觀察細胞生長曲線及活率變化曲線

隨著生物制藥行業的成熟,提高靈活性和生產率、加快上市時間正在推動使用一次性生物反應器(Single-use bioreactor,SUB)取代傳統的玻璃或不銹鋼產品。在生物制藥行業中使用SUB可以顯著提升制造和研發過程的效率,提高資金利用率,增強研發及生產部門的靈活性,減少啟動時間和成本,消除交叉污染的風險。

此外,它還顯著降低了液體原料的浪費、勞動力成本以及現場質量和驗證要求。尤其在快速發展的抗體領域中,可實現從研發到生產的快速銜接。本次案例驗證了Endura SUB®系列一次性生物反應器將抗體工藝從500mL放大至3L的可行性,為工藝開發人員提供參考。

方法與結果

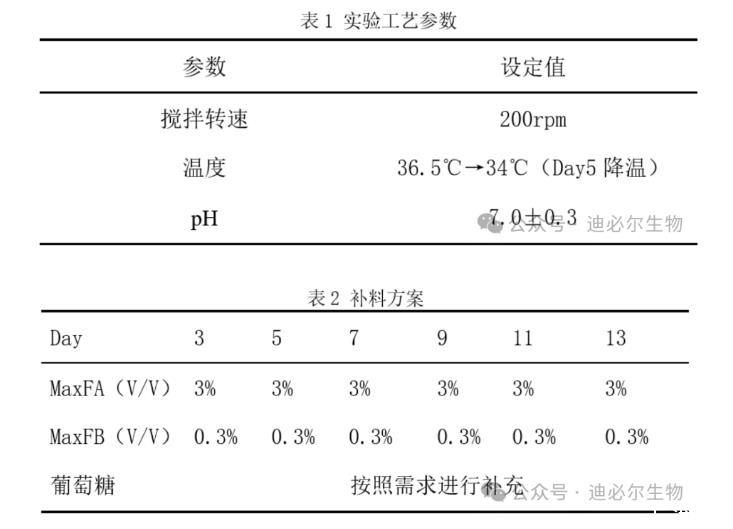

使用搭載D2MS系統的Opti-Cell mini系列生物反應器及Endura SUB®3L一次性細胞罐進行CHO-K1抗體表達工藝實驗。實驗工藝參數和補料策略根據該細胞株在CloudReady?500mL優化的結果設置(表1,表2)。其中,空氣以10mL/min(0.07VVM)的通氣速率進行恒通,DO由氧氣的通氣速率級聯控制,pH由二氧化碳(酸)通氣速率級聯控制。在完整的培養周期中,各參數控制均可靠且穩定。

結果與分析

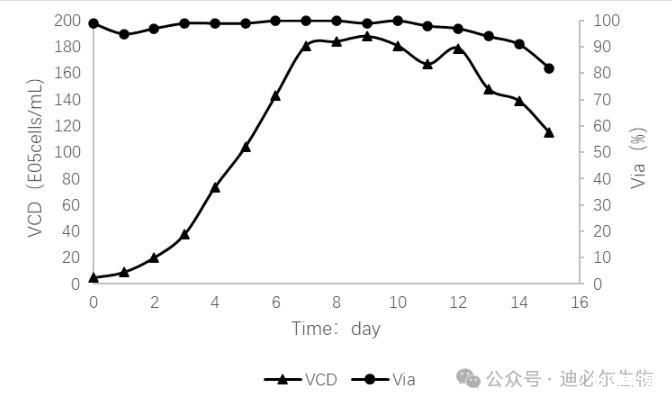

本次實驗中,培養周期內細胞的生長曲線及活率變化曲線如圖1所示。培養過程中細胞前期快速生長,最高細胞密度達1.88×107cells/mL,同時細胞活率維持在95%-100%之間,至第15天結束批次時細胞活率降至82%。葡萄糖及乳酸代謝曲線如圖2所示,在培養過程中葡萄糖快速消耗,乳酸先累積再消耗。

圖1細胞生長曲線及活率變化曲線

圖2葡萄糖及乳酸代謝曲線

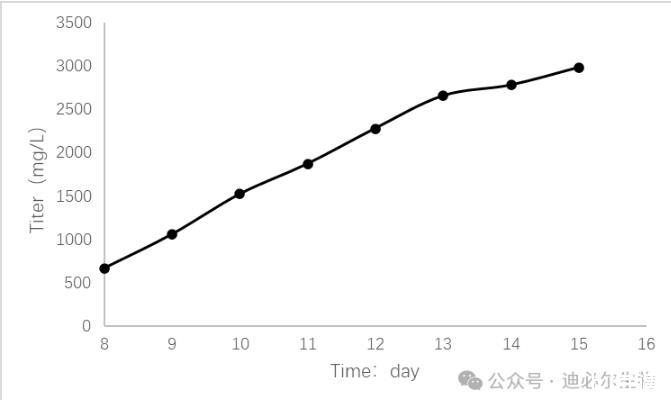

抗體表達量是抗體工藝中的關鍵目標參數之一,對于抗體工藝的建立與優化具有重要指導作用。在實驗進行至第8天時,進行蛋白表達量的相關檢測,并記錄表達量(圖3)。第8天至第15天,抗體產量逐漸增加,在第15天時表達量達到2.98g/L,表明在一次性細胞罐Endura SUB®3L中CHO-K1細胞同樣能夠正常完成相關抗體蛋白的合成。

圖3蛋白累計表達量

結論

在本次實驗中,CHO-K1細胞在Endura SUB®3L一次性細胞罐內生長正常且活率維持較好,最終抗體滴度相比500mL工藝(2.40g/L)提升了20%。實驗結果表明,Endura SUB®3L一次性細胞罐能夠在抗體工藝中替代傳統玻璃罐,加速抗體工藝開發流程。

相關新聞推薦

1、平湖紅曲黃酒釀造過程中真菌菌群動態、紅曲霉生長抑制因素(二)